A MIG hegesztés átesett néhány jelentős újításon az elmúlt 40 évben, amik az eljárást gyorsabbá, tisztábbá, hatékonyabbá tették - van ezeknek egyáltalán hátrányuk? Ezt fogjuk most körbejárni.

A MIG hegesztés működése

A MIG (CO) hegesztés a legszélesebb körben használt hegesztő eljárás, a működését mindenki ismeri, ezért csak röviden: Az elektróda egy huzal, amit a hegesztő inverterrel együtt dolgozó (általában) beépített huzalelőtoló (amire esetleg rásegít a CO munkakábelbe épített push-pull toló) továbbít a hegfürdő felé. A varratot a védőgáz, a huzal portöltete, vagy a kettő együttesen stabilizálják.

A MIG hegesztés során az ívfelépülésnek és a huzal felhordásának két alapvető formája van: a rövidzárásos MIG (CO) hegesztés és a spray (szóró)-MIG hegesztés.

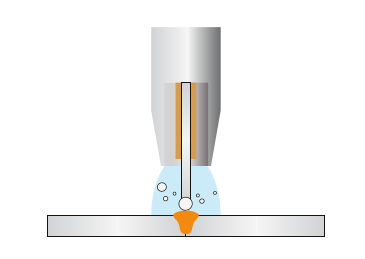

Az első esetben az ív akkor gyullad, amikor az elektróda hozzáér a munkadrabhoz. Ilyenkor leolvad egy darabja, megszűnik az érintkezés, megszűnik az ív, amíg az előtoló újra nem tolja a munkadarabhoz az elektródát. Így a MIG (CO) hegesztőgép előtolója mindig elintézi az újabb ívgyújtást, ami sokkal kényelmesebb, egyenletesebb és gyorsabb munkát tesz lehetővé, mint egy újabb ívgyújtás pl. pálcás (MMA) hegesztés során. Ennek a módszernek a legnagyobb előnye, hogy minden pozícióban használható, még akár fej fölött is, mert a hegfürdő elég gyorsan megszilárdul. A beolvadás nagy mélységű. Van viszont a rövidzár-eljárásnak egy hatalmas hátránya: a folyamatosan érkező energialöketek nagyon nagy mértékű fröcskölést okoznak.

Az CO (MIG) hegesztés ezen eljárása könnyen betanulható, viszont nagyon jelentős utómunkát igényel a varrat enélkül ritkán néz ki esztétikusan.

Rövidzár-MIG hegesztés. A beolvadás mély, az eljárás viszont nagyon jelentős fröcsköléssel jár.

Spray-MIG (szóró MIG) eljárás

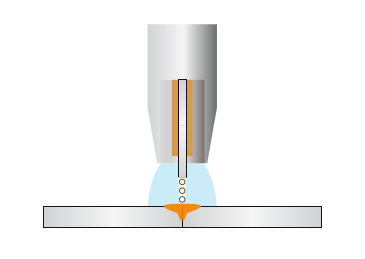

A huzalelőtolás és a munkafeszültség egyidejű nagymértékű növelésével a MIG (CO) hegesztő inverter eléri azt az üzemállapotot, hogy az ív az elektróda és munkadarab érintkezése nélkül is áthúz. Az elektróda még a munkadarabtól viszonylag távol olvad, és apró cseppek formájában az elektrosztatikus erők, a védőgáz áramlása és a gravitáció hathatós közreműködésével a varratba jut. Ennek az aljárásnak van néhány előnye a rövidzár eljárással szemben. A legfontosabb, hogy sokkal tisztább módszer: kevesebb az utómunka, sokkal szebb a varrat, a fröcskölés elhanyagolható mértékű. A kedvezőbb hőterhelési jellemzők miatt alumínium hegesztéséhez is ideális. Az eljárás tisztább védőgázt igényel (90% fölötti argon tartalommal), hogy a jó minőségű konzisztens szóródást elérje. Sajnos azonban vannak az eljárásnak komoly hátrányai. Mivel az olvadt fém a levegőn keresztül érkezik a munkadarabra, az eljárás nem használható függőleges vagy fej fölötti testhelyzetben. Ilyen esetben gyenge minőségű varrat születik, mivel az olvadt fém nem kis része leesik, ez pedig sekély varratot és égési sérüléseket/kárt okoz.

Szóró MIG eljárás. Az ív állandósult, az elektróda apró cseppekben olvad le. A beolvaáds szélsesebb és kevésbé mély. A beolvadás formája nagyban függ a védőgáz összetételétől.

A két üzemállapot között van egy átmeneti jellegű, amikor az elektróda nagyobb, kb. az átmérő háromszorosának megfelelő méretű gömbökben olvad le. Az olvadék a munkadarabra bizonytalanul érkezik, a helye nem pontosan meghatározható. Ez az üzemállapot inkább az előző kettő hátrányait ötvözi, azaz rengeteg fröcsköléssel jár, viszont csak vízszintes helyzetben alkalmazható.

Az impulzushegesztés

Szerencsére a két alapvető eljárás kedvező tulajdonságai ötvözhetők, és egyszerre elérhető a rövidzár-eljárás szabad pozícióválasztása és a szóró eljárás gyors és tiszta munkavégzése.

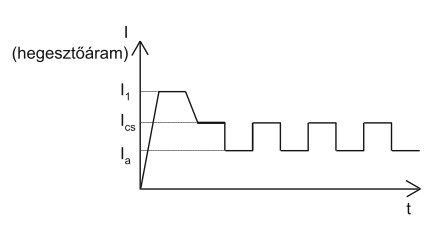

Az impulzushegesztés során egy állandó munkafeszültség helyett két felszültség váltakozik: a csúcsfeszültség és az alapfeszültég.

Az impulzushegesztés áram/idő diagramja. I1: indítóáram. Ics: csúcsáram. Ia: alapáram

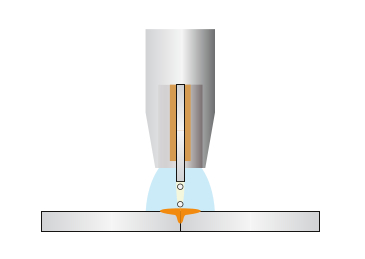

Az alapfeszültség a kisebb, és ez a minimum, amit a gép folyamatosan lead, a hegesztőáram tehát soha nem esik az elvárt minimum alá. Ez eljárás stabil ív kialakulását eredményezi, de csökkenti a hegfürdőre eső hőt, ez pedig lehetővé teszi a függőleges helyzeteben történő, vagy a fej fölötti munkát is. A csúcsfeszültség viszont a szóró munkaállapotot alakítja ki, amivel elérhető az esztétikus varrat, de mentesül minden olyan problémától, amit a túl nagy hőbevitel okoz. A hagyományos szóró eljárással szemben, ahol a megemelt előtolási sebesség határozza meg a szórási tulajdonságokat, az impulzushegesztés során a MIG (CO) hegesztőgép elektronikus vezérlése állítja elő a négyszöghullámot, aminek a frekvenciája nagyságrendileg néhány Hz és többszáz Hz közé esik.

Impulzus MIG eljárás. A beolvadás széles, de nem mély. Kevésbé hajlamos átégetni a munkadarabot.

Az impulzus hegesztés legnagyobb hátránya nem egy objektív technológiai hátrány, de megszívlelendő: az impulzus hegesztőgépek kezeléséhez komoly hegesztői tapasztalat szükséges. Bár maga az eljárás nem bonyolult, sok paramétert (lapfeszültség, csúcsfeszültség, gázellátás, előtolás) kell egyszerre kézben tartani. Legalábbis így volt az impulzushegesztés kezdetén, a 80-as évektől egészen a 2000-es évek elejéig. Ma már a forgalomba kerülő hegesztőgépek többsége szinergikus vezérlésű, és számos helyzetre tárol magában megfelelő programot, így elmondhatjuk, hogy sok helyen ez számít az alapvető hegesztési eljárásnak.

Dupla impulzus MIG (CO) hegesztés

Ha a hegesztőáram pulzálása előremozdítja a hegesztési feladatot, miért ne engedjünk rá egy újabb pulzálást? Ez egy áltudományos képtelenségnek hangzik, de a modern irányítástechnika ezt is lehetővé teszi. A négyszögjelhez hozzáadható egy másik, más frekvenciájú négyszögjel is. A rosszul vezérelt jelek esetén ez a zaj szintjén van, egy jó vezérlés mellett azonban ennek is van jelentősége, ami korábban elképzelhetetlen szintű kontrollt tesz lehetővé. A dumplaimpulzus jelformáinak változatossága egészen rendkívüli: lehet az alap- és csúcsáramra is kisebb impulzusokat adni, az alapárami sztakaszban is felfuthat a csúcsáramra rövidebb időkre és kisebb szekunder frekvenciával, vagy lehet a konstans alapárami szakasz mellett a csúcsárami szakaszt nagy szekunder frekvenciájú impulzussal módosítani stb. A duplaimpulzus hegesztéssel elérhetők olyan minőségű varratok, amikor korábban csak a TIG hegesztés sajátjai voltak. Az így készült varrat kiemelkedően erős és esztétikus.

A duplaimpulzus hegesztés legnagyobb hátránya ugyanaz, mint az impulzushegesztésé: meglehetősen bonyolult eljárás, ahol sok (még több) paraméterre kell odafigyelni. Sok hegesztőgép már úgy kerül forgalomba, hogy ezeket a hibalehetőségeket minimalizálja, pl. a másodlagos pulzálás tulajdonságai rögzítve vannak, vagy csak standard beállításokat lehet választani. Természetesen ezek a fejlesztések és a hozzájuk szükséges plusz vezérlés azt eredményezik, hogy a duplaimpulzus hegesztőgépek még a sima impulzus gépeknél is többe kerülnek. Bár a beruházási és képzési költség magas, a hatékonyabb és gyorsabb munkavégzés általában bőven ellensúlyozza ezt a hátrányt.

Akkor miért nem a duplaimpulzus hegesztés az ipari standard?

A felsorolt objektív előnyök fényében jogos a kérdés. Először is, mivel ez egy viszonylag új technológia, még szélesebb körű üzemeltetői tapasztalatra van szükség vele kapcsolatban. Természetesen arról nincs szó, hogy veszélyes volna az eljárás – vagy bármiben is veszélyesebb, mint mondjuk a standard MIG (CO) hegesztés. Arról van szó, hogy a termelők nem bizonyosodtak meg róla, hogy melyik eljárás és konfiguráció a leggazdaságosabb az iparágukban és különösen az ő szakterületükön, a kezelők inkább elszakadnának a standard gépbeállításoktól, ez viszont megemeli a kudarc kockázatát. A hegesztő szakma egyébként is hajlamos lassan reagálni az újításokra. A tapasztalt hegesztők ragaszkodnak a bevált módszereikhez, eljárásaikhoz, technológiai szempontból nem érzik mindenáron szükségesnek a fejlesztést, gazdasági szempontból pedig visszatartja őket a beszerzési költség.

Mindent egybevetve azonban a duplaimpulzus hegesztési eljárás automatizált vagy számítógép által vezérelt rendszerben fantasztikus előrelépés mind a varratminőséget, a nagy termelékenységet és a gazdaságos elektróda- és kopóalkatrész felhasználást tekintve, de a manuáis hegesztés területén is sok esetben lehet egy termelékenyebb, gazdaságosabb eljárás, mint a hagyományos MIG (CO) hegesztés.